硅作为一种半导体材料,是储存量极其丰富,信息技术发展不可或缺的重要工业原料。硅材料向纳米尺寸转变时赋予了其独特的尺寸效应和物理化学性能,如今纳米硅粉已经在锂电池、复合材料、陶瓷材料、生物材料等领域得到了巨大的应用。随着新能源等新兴行业的快速发展,对原料性能要求越来越高,传统的纳米硅粉已经难以满足市场的需求,因此急需纳米化、高纯化的高品质硅粉。

纳米硅粉生产制备现状

目前,纳米硅粉的制备方法主要有机械球磨法、化学气相沉积法、等离子蒸发冷凝法三种。西方国家工业生产纳米硅粉的起步较早,有专门的硅粉制品公司,如日本帝人、美国杜邦、德国H.C.Stark、加拿大泰克纳等均能够应用等离子蒸发冷凝法生产多种不同粒度的高纯纳米硅粉,生产技术方面处于世界*地位。

国内对纳米硅粉的研制起步较晚,制造水平相对落后,通常采用机械球磨法合成纳米硅粉,少部分高校和科研院所可以通过化学气相沉积法和等离子蒸发冷凝法制备纳米硅粉,但仅仅处于实验水平,无法达到批量化生产。

纳米硅粉制备方法

一、机械球磨法

机械球磨法是利用机械旋转及粒子之间的相互作用产生的机械碾压力和剪切力将尺寸较大的硅材料研磨成纳米尺寸的粉末。

该方法研磨过程需加入助磨剂,易引入杂质,产品纯度较低,且颗粒为不规则形状,粒径分布不能有效控制,后处理比较繁琐,生产效率偏低,并不适合进行大规模工业生产。

二、化学气相沉积法

化学气相沉积法是一种以硅烷(SiH4)为反应原料进行纳米硅粉生产的技术。

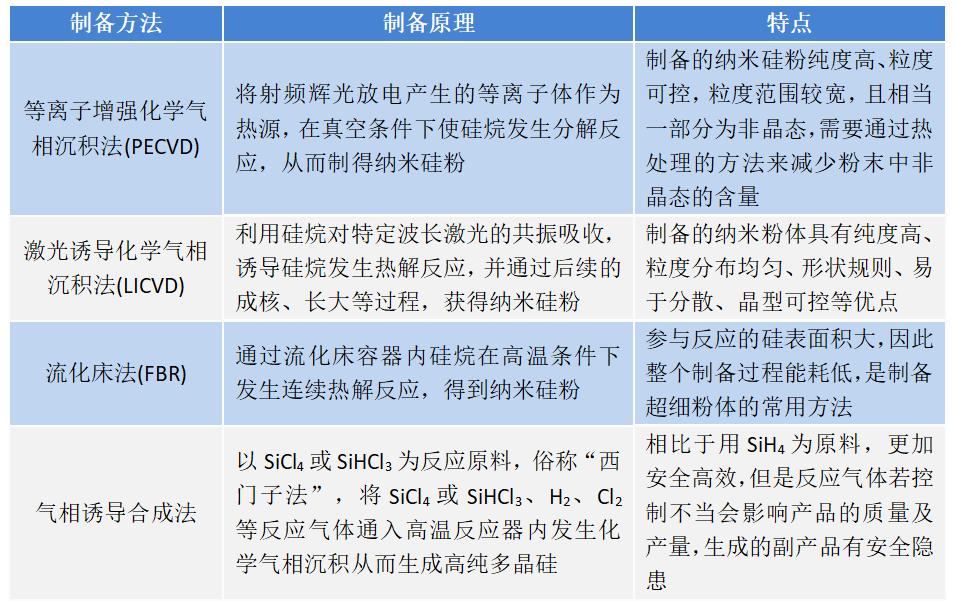

根据诱发SiH4热解的能量源不同,可分为等离子增强化学气相沉积法(PECVD)、激光诱导化学气相沉积法(LICVD)和流化床法(FBR),其中PECVD和LICVD是目前生产纳米硅粉*主要的工业生产技术。美国杜邦公司在20世纪70年代已采用PECVD方法实现了纳米硅粉批量化生产。

但一般的化学气相沉积法以硅烷为原料,属于易燃易爆气体,不利于输运和储存,因此在该方法的基础上,演变出了气相诱导合成法。

这几种制备方法的原理及特点如下表:

三、等离子蒸发冷凝法

该方法是近10年来用于制造高纯、超细、球形、高附加值粉体的一种安全高效的方法。一般通过等离子热源将反应原料气化成气态原子、分子或部分电离成离子,并通过快速冷凝技术,冷凝为固体粉末。

等离子体的局部电子温度(Te)、离子温度(Ti)以及气体温度(Tg)几乎一致,可达10000K以上,非常适合制备与合成各类金属纳米粉体以及碳化物、氮化物纳米粉体。

激光蒸发冷凝法制备的纳米颗粒尺寸大小有一小一大的特征,其形成机制不同:小颗粒为蒸发冷凝形成,随着环境气体压力的增加而增大;大颗粒为激光与靶材相互作用后熔体喷射后形成,且大颗粒数量随着激光能量密度的增加和激光脉冲宽度的减少而减少,与环境气体压力无关。该方法制备的纳米硅粉纯度高、粒度可控、生产效率高。

总结

几种主流制备纳米硅的方法对比:

传统的机械球磨法易引入杂质、纯度较低、粒径分布不均匀,显然不适合当前社会对纳米硅粉高品质的需求;

化学气相沉积法采用易燃易爆的硅烷作为反应原料,生成易燃易爆的氢气,在存储和使用上存在安全风险,并且该方法只能分批次进行生成,生产效率较低;

等离子蒸发冷凝法具有粒度可控、纯度高、安全可靠、可连续制备等优点,适合当前新兴领域对于纳米硅粉高品质的需求。

目前西方国家在等离子蒸发冷凝法制备粉体方面已经实现了工业化,如加拿大泰克纳公司生产的等离子体物理气相合成设备已成功应用于Si、Mn、Mo、W等多种超细粉体的商业化制备;德国的斯塔克工厂已实现难熔金属及碳化物(SiC)超细粉、高纯金属超细粉(Al、B、Si等)的工业化生产;俄罗斯原子能研究所采用直流电弧等离子体制备了Ni、Al、Si、Mg、Mn、Mo、V等金属纳米粉,并实现了纳米粉体的粒度控制等。

但国内引入该方法较晚,目前的研究起步不久,还存在基础理论研究不够深入、对纳米颗粒的性能研究范围窄、还未很好解决产量和产率等问题,今后的研究需重点围绕几个主要问题,进一步探索可以大规模生产的新工艺,以早日实现高性能纳米硅粉的国产化突破。

客服MSN:pmbiz1@hotmail.com